Более полутора миллиардов рублей вложила в 2021 году ГК «Вамин» в реконструкцию Арского молочного комбината. Первую партию сыра на обновленном производстве сварили 28 февраля 2022-го. Сегодня завод вместе с Балтасинским маслодельно-молочным комбинатом занимает лидирующие позиции по объемам молокопереработки в Татарстане. Чем отличается современное инновационное масштабное промышленное производство сыров от кустарного, сделанного «на коленке», — в нашей фотоистории.

-

Арский молочный комбинат — одно из старейших пищевых предприятий Арского района. После глобальной реконструкции завод с почти вековой историей стал в Татарстане ведущим производителем молочной продукции — сыра, сливочного «Крестьянского» масла и сухой молочной сыворотки, которую ГК «Вамин» поставляет на экспорт.

-

Как театр начинается с вешалки, так и производство хорошего сыра — с приемки качественного сырья. Сыровары такое молоко называют сыропригодным, так что «Вамин» тщательно отбирает поставщиков. Опломбированные молоковозы прибывают на завод с 6 утра и до 10 вечера, проходя санитарную обработку. Первым делом проверяется ветеринарная справка из ГАС «Меркурий», где отслеживается происхождение молока, результаты его лабораторного анализа по показателям безопасности. А затем пробу передают в лабораторию предприятия.

-

Инфракрасному анализатору молока MilсоScan нужно всего 10–15 секунд, чтобы оценить 11 параметров и сравнить с мировыми показателями, которые загружены в систему. В молоке не должны присутствовать антибиотики, ингибиторы, тяжелые металлы и другие вредные вещества.

-

Любое отклонение от нормы или подозрение на фальсификат высвечиваются в «красной зоне», и молоко возвращается поставщику. Впрочем, некондиционное сырье на Арский молкомбинат поступает крайне редко — производители знают, насколько тщательно идет проверка, и заинтересованы в клиенте, который стабильно закупает у них большие объемы по рыночным ценам.

-

Для производства килограмма сыра необходимо около 11 литров молока, ежесуточная потребность только Арского завода — 420 тонн (в целом в группе компаний «Вамин» перерабатывают 750 тонн в сутки суммарно на двух заводах). Чтобы перестать зависеть от внешней конъюнктуры и контролировать весь цикл производства молока, от выращивания кормов до отбора животных, «Вамин» строит здесь же, в Арском районе, собственную мегаферму на 5,2 тыс. голов. Первые 1,5 тыс. буренок завезут туда уже на днях.

-

Качество конечного продукта — сыра и масла — проверяется на анализаторе LactoScope. Здесь продукт исследуют на содержание жира, белка, углеводов, сухого вещества, проверяют кислотность, физические показатели и химический состав.

-

Как рассказал директор предприятия Владислав Федоров, на производстве реализована комплексная система управления безопасностью пищевой продукции, соответствующая международным и национальным стандартам. «Наше производство полностью соответствует: Международному стандарту ISO 22000, Техническому регламенту ТР ТС 021/2011, Национальному стандарту ГОСТ Р 51705.1, — пояснил он. — Мы внедрили многоуровневую систему контроля на всех этапах производственного цикла, основанную на принципах ХАССП (HACCP)».

-

На предприятии реализована комплексная система контроля качества, включающая многоуровневый мониторинг производственных процессов с использованием современного аналитического оборудования в собственной аккредитованной лаборатории, что позволяет оперативно выявлять и предотвращать возможные отклонения на всех этапах производства. Параллельно осуществляется регулярный независимый контроль качества в сертифицированных сторонних лабораториях для объективной верификации результатов.

-

Федоров подчеркнул: особое внимание уделяется системе архивации образцов каждой партии товара. Это обеспечивает возможность проведения повторного анализа в течение всего срока годности продукции и оперативного расследования любых возникающих вопросов по качеству. Такая многофакторная система гарантирует не только соответствие строгим требованиям нормативной документации, но и обеспечивает прослеживаемость продукции на всех этапах ее жизненного цикла.

-

Молоко проходит многоступенчатую очистку и нормализацию по жирности, нагревается для уничтожения вредных микроорганизмов и поступает в 3 сыроизготовителя емкостью по 15 тонн каждый. Каким образом из одного и того же молока рождаются разные сорта сыра? Эта «магия» происходит именно здесь. Вкус и текстуру питательного продукта, который у многих народов считают «королем стола», определяют натуральные заквасочные культуры. Они придают сыру то легкую остроту, то сладковато-ореховый вкус, пикантность или приятную кислинку.

-

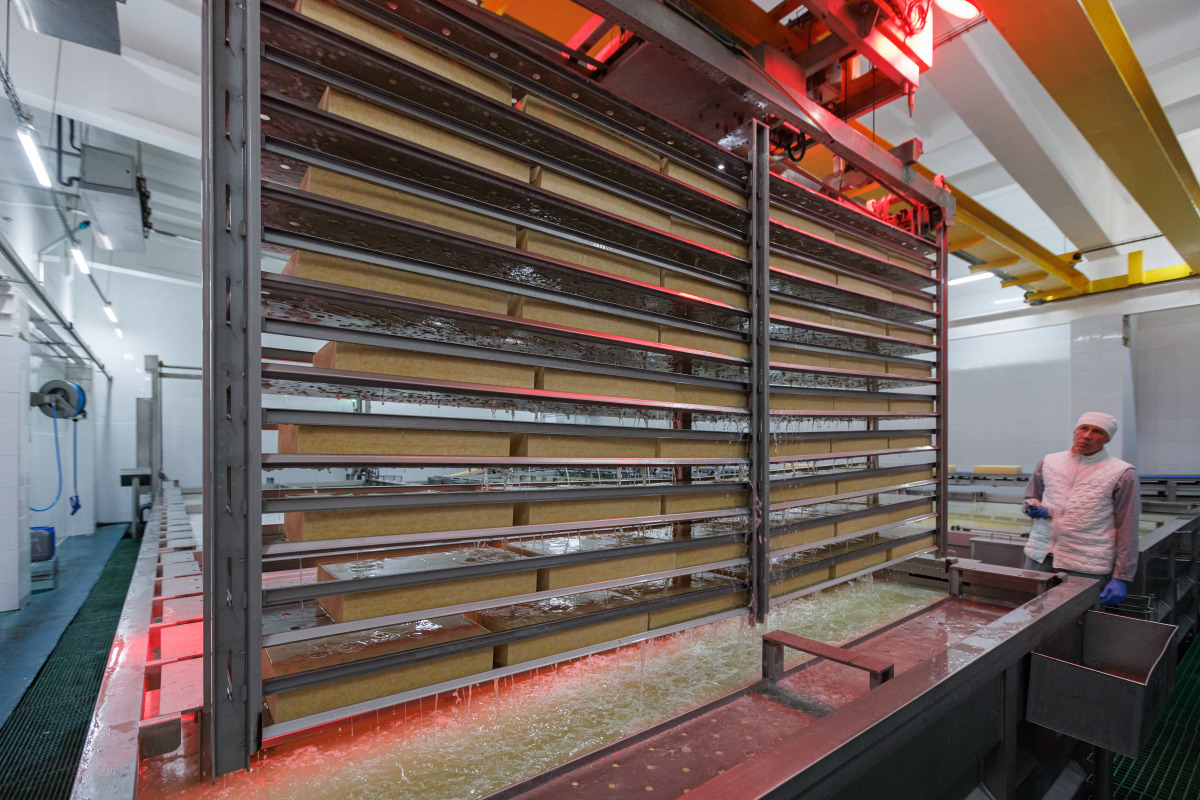

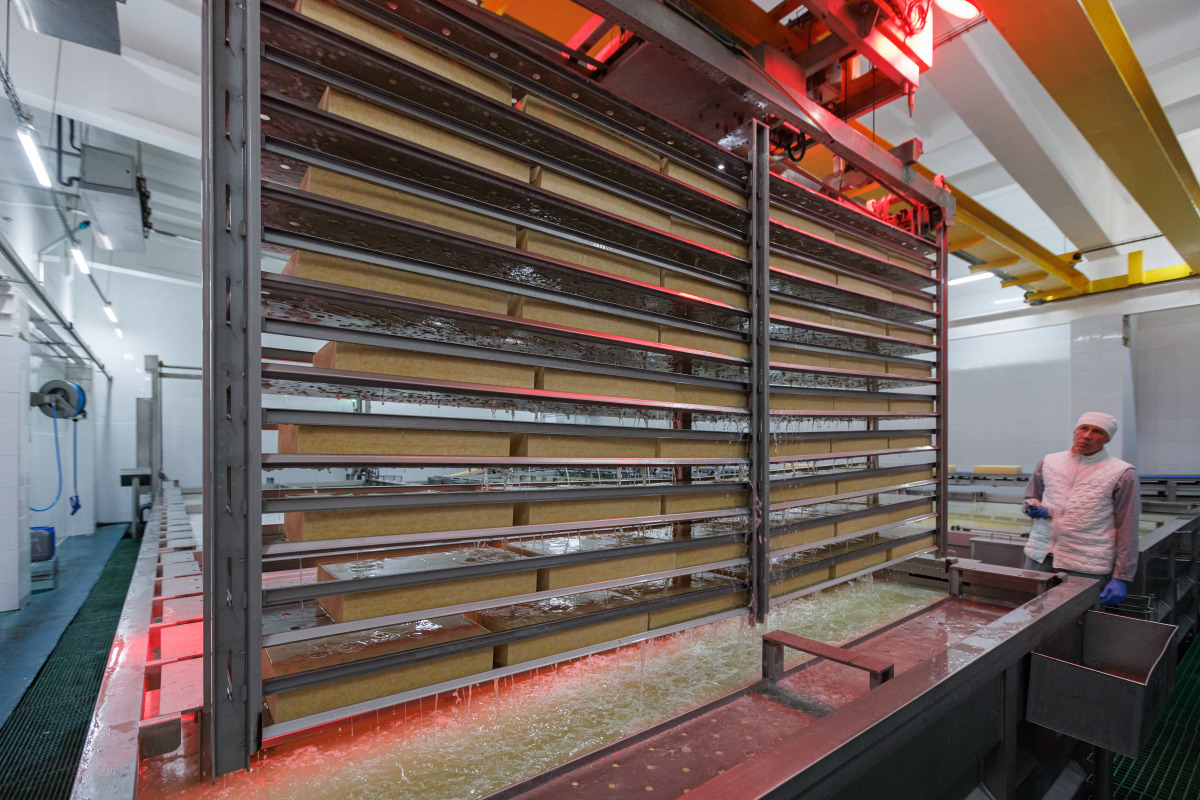

«Сырный путь» рождает ассоциации то со стерильной операционной, то со спа-курортом — отформованные в колонне и спрессованные бруски отправляются на сутки «купаться» в прохладном бассейне с соленым рассолом, чтобы они набирали крепость и аромат.

-

Как говорят профессионалы, «сыра без масла не бывает». В технологическом процессе изготовления сыра остается часть сливок с жирностью 34–38%, которые пастеризуют, охлаждают и вновь пастеризуют при высокой температуре. После сепарации полученные высокожирные сливки нормализуют в ваннах и через маслообразователь разливают в короба по 20 килограммов.

-

Чтобы в сырном бруске появилась нежная, но плотная корочка, а соль равномерно распределилась по всему продукту, его периодически надо переворачивать. Это проделывают уже на складах, где используется автоматизированное оборудование для маркировки, паллетирования и отгрузки продукции. Единовременно на складах можно разместить до 1,5 тыс. тонн сыра. Здесь же имеется холодильная камера для хранения сливочного масла.

-

Прогнозируемый стабильный вкус и высокое качество достигаются за счет строгих регламентов отбора сырья, соблюдения технологий и рецептур сыроварения, 100% гигиеничности, бесконтактными линиями. Этим современное инновационное масштабное промышленное производство сыров отличается от ремесленного, которое зачастую ведется в приспособленных помещениях и «на глазок».

-

На заводе установлены линии от ведущих мировых производителей, где процесс автоматизирован на 90% — сотрудники управляют процессом удаленно, следя за показаниями на мониторах. На АМК широко используют роботизированные технологии и промышленные экзоскелеты, а также камеры с искусственным интеллектом для отслеживания браков. Это не только позволяет выдерживать высокий стандарт качества, но и сокращает долю ручного труда в условиях кадрового дефицита. Как говорят на предприятии, первой сыра, произведенного под маркой «Вамин», коснется только рука покупателя.

-

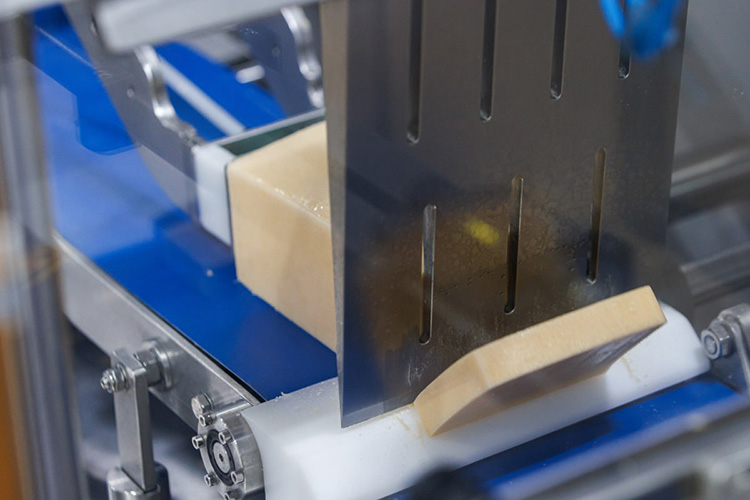

Изначально все сыры на арском заводе выпускаются в формате евробруса — 15-килограммовых параллелепипедов. Это увеличивает производительность линии, по сравнению с круглыми «головками» его экономичнее транспортировать и хранить. А при последующей нарезке на маленькие кусочки евробрус дает минимальные потери в виде крошек и срезов.

-

Нарезка производится автоматами, а для упаковки используется робот с рукой-манипулятором, который самостоятельно захватывает и заворачивает каждый стандартный брусочек в пленку. Вскоре его заменит еще более продвинутая модель, которая будет сама определять вес продукта с точностью до грамма, печатать этикетку и раскладывать продукцию по упаковочным боксам.

-

Мы прошли весь путь — от молока, которое привозят с ферм, до готового масла и сыра, упакованного к отправке. И воочию убедились: производство качественного вкусного сыра — сложный, многогранный процесс, в котором переплетаются традиции, технологии и труд многих людей. Являясь одним из ключевых предприятий молочной отрасли региона, компания продолжает активно развиваться, внедряя современные технологии и расширяя производственные мощности.

-

«Арский молочный комбинат продолжает развиваться, внедряя новые технологии и расширяя линейку сыров. Сейчас работаем над проектом расширения цеха сухой подсырной сыворотки и цеха по производству фасованного масла», — поделился планами Владислав Федоров. Он подчеркнул, что параллельно ГК «Вамин» уделяет пристальное внимание своему экологическому следу. Уже в мае этого года будет завершено строительство локальных очистных сооружений, которые будут перерабатывать 100% отходов, очищая 1500–2000 куб. м в сутки.

Комментарии 0

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.