Компания «Татнефть-Пресскомпозит» организовала пресс-тур для СМИ и блогеров Татарстана, чтобы показать современные технологии и производственные процессы. Какие передовые решения внедряет дочернее предприятие нефтяной компании с площадками в Елабужском районе, Челнах, Нижнекамске и Бавлах, рассказал директор предприятия Азат Губайдуллин. При этом в компании занимаются научной работой, заботятся об экологии и обучают студентов. О том, чем композитная труба лучше металлической и почему продукция компании из Татарстана уникальна и лучше аналогов, — в нашем материале.

Компания «Татнефть-Пресскомпозит» организовала пресс-тур для СМИ и блогеров Татарстана, чтобы показать современные технологии и производственные процессы

Компания «Татнефть-Пресскомпозит» организовала пресс-тур для СМИ и блогеров Татарстана, чтобы показать современные технологии и производственные процессы

Производство, у которого нет аналогов в России

ООО «Татнефть-Пресскомпозит» — это один из крупнейших* в стране производителей композитных изделий из стеклопластика. Главное производство компании работает в Елабужском районе, также есть площадки в Набережных Челнах, Нижнекамске и Бавлах. Более 1,3 тыс. высококвалифицированных сотрудников трудятся в компании, широкий инновационный потенциал — более 12 патентов. Сейчас предприятие занимает 80% российского рынка стеклопластиковых труб, а доля в сегменте пресс-материалов составляет 75%.

Почему продукция востребована? У композитов много преимуществ над традиционными материалами. К примеру, гибкая композитная труба высокого давления, которая применяется в транспортировке нефти, газа, воды и широкого спектра многофазных жидкостей, имеет рабочее давление до 21 Мпа, коррозионно устойчива. Скорость монтажа в зависимости от условий укладки достигает 10 км в сутки. Чтобы соединить такие трубы, не понадобится сварочное оборудование, а на 1 километр приходится всего два стыка.

Причем эксплуатационные характеристики композитных труб «Татнефть-Пресскомпозита» существенно выше, чем у аналогов от других производителей. Это, по сути, уникальный продукт для российского рынка. В качестве армирующего материала используется стекловолокно. В отличие от металлического корда, стекловолокно не подвержено внутренней коррозии. Однако и здесь производитель позаботился об улучшении технологии — имеется возможность производства гибких композитных труб с металлическим армированием без внутренней коррозии за счет барьерного газонепроницаемого слоя, который исключает внутреннюю коррозию и увеличивает срок эксплуатации.

ООО «Татнефть-Пресскомпозит» — это один из крупнейших* в стране производителей композитных изделий из стеклопластика. Сейчас предприятие занимает 80% российского рынка стеклопластиковых труб, а доля в сегменте пресс-материалов составляет 75

ООО «Татнефть-Пресскомпозит» — это один из крупнейших* в стране производителей композитных изделий из стеклопластика. Сейчас предприятие занимает 80% российского рынка стеклопластиковых труб, а доля в сегменте пресс-материалов составляет 75

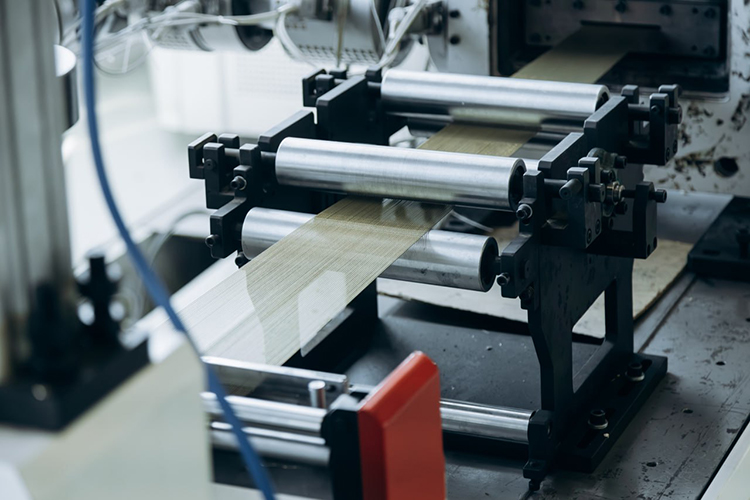

Ранее стеклоленту внутри страны не производили, были только импортные поставки. «Все другие производители труб закупают эту стеклоленту в Китае. С учетом того, что у компании „Татнефть“ есть компетенции в производстве полимерных композиционных материалов, мы в короткие сроки, за один-два месяца, освоили технологию производства и успешно производим ленту сами», — рассказывает директор «Татнефть-Пресскомпозита» Азат Губайдуллин.

Самостоятельно выпускает «Татнефть-Пресскомпозит» и металлический корд — армирующий элемент, придающий трубе прочность и жесткость.

Наконец, специалисты компании являются единственными в России, кто освоил технологию создания пятислойного лейнера — вставки из нержавеющей стали по принципу «труба в трубе». Это еще одна защита. Исследования показали, что гибкие трубы «Татнефть-Пресскомпозита» при определенных условиях среды не будут ржаветь и разрушаться около 200 лет.

Таким образом, производство не зависит от сторонних поставщиков, а процесс производства намного быстрее. На предприятии компании в Елабужском районе обустроены две производственные линии гибких композитных труб с общей мощностью до 800 км в год. «Такого оборудования в России больше нет: мы еще при проектировании заложили восьмиобмоточную линию и развернули ее таким образом, чтобы был организован непрерывный процесс, позволяющий сэкономить на себестоимости продукции», — отметил руководитель «Татнефть-Пресскомпозита».

Ранее стекловолокно внутри страны не производили, были только импортные поставки

Ранее стекловолокно внутри страны не производили, были только импортные поставки

«Не надо перекапывать красивые дворы, которые благоустроили по программе «Наш двор»

Специалисты «Татнефть-Пресскомпозита» не только выпускают продукцию, но и инициируют и полноценно участвуют в разработке нормативной документации. В 2021 году был внедрен ГОСТ по применению композитных труб в нефтяной промышленности, разработан свод правил по проектированию строительных пултрузионных профилей. «Благодаря поддержке „Татнефти“ сейчас у нас в разработке порядка пяти ГОСТов в сфере ЖКХ», — уточнил Губайдуллин.

Внимание к жилищно-коммунальному хозяйству на предприятии неслучайно. Выпускаемые трубы применяются в сетях холодного и горячего водоснабжения, теплоснабжения и водоотведения. Не секрет, что вопрос замены коммунальных сетей — один из самых актуальных.

«С этим в городах больше всего проблем. В случае с горячим водоснабжением надо учитывать высокие температуры, здесь повышенные требования», — подчеркивает директор «Татнефть-Пресскомпозита».

В случае с коммунальными сетями преимущества композитных труб очевидны. В первую очередь композитные трубы для ЖКХ производства ПАО «Татнефть» дешевле уже на стадии приобретения. А на стадии жизненного цикла трубопровода экономия по сравнению со стальными трубопроводами составляет до 44%. Во вторую очередь стабильная и долговременная эксплуатация в высокотемпературных условиях — рабочая температура магистралей достигает порядка 110 градусов. По результатам испытаний композитные трубы выдерживают 130 градусов с пиковой нагрузкой до 150 градусов. Кроме того, они имеют высокие теплоизоляционные свойства: в сравнении с металлическими аналогами тепловые потери у композитов до 47 процентов ниже.

«У них максимально быстрый и простой монтаж: благодаря легкому весу и резьбовому соединению сварщик с тяжелой техникой не нужен», — замечает Азат Губайдуллин.

В Альметьевске, п. г. т. Актюбинский (Азнакаевский район) и Заинске на сегодняшний день уже проложили 12,5 км сетей из труб «Татнефть-Пресскомпозита». Помимо жилищно-коммунального хозяйства, компания имеет богатый опыт по обустройству городской среды: остановочные павильоны общественного транспорта, скамейки, урны и канализационные люки, спортивные стадионы.

Азат Губайдуллин: «Наши ребята в прошлом году разработали компаунд по специальной технологии, он позволяет производить композит еще легче обычного — конечный продукт стал легче на 23 процента»

Азат Губайдуллин: «Наши ребята в прошлом году разработали компаунд по специальной технологии, он позволяет производить композит еще легче обычного — конечный продукт стал легче на 23 процента»

Композитам найдется применение в самых разных отраслях

Производятся на мощностях заводов компании «Татнефть-Пресскомпозит» и компаунды SMC и BMC. Они используются в изделиях, для которых основными характеристиками являются механическая прочность и высокое качество поверхности, а также при выпуске деталей сложной конфигурации. Такая продукция востребована в автомобилестроении, в вагоностроении, электрической отрасли и благоустройстве. В Набережных Челнах расположено собственное прессовое хозяйство — здесь прессуют конечную продукцию.

«Даже если скол появится на окрашенной детали, то ржавчины не будет, потому что это композиты. Соответственно, это эстетика, экономия, — рассказывает Губайдуллин. — Наши ребята в прошлом году разработали компаунд по специальной технологии, он позволяет производить композит еще легче обычного — конечный продукт стал легче на 23 процента. Сейчас проводятся совместные с автопроизводителями испытания по его внедрению в серийное производство».

Максимальная производительность SMC-компаундов на предприятиях «Татнефть-Пресскомпозит» — 8 тысяч тонн в год, а BMC — 2 тысячи. За последние три года специалисты компании фиксируют в этом сегменте кратный рост показателей.

«Это стало возможно, потому что мы являемся производителем полного цикла и производим не только сам материал, но и сырье к нему: антиусадочные добавки, оксиды магния. Раньше это закупалось в Европе, Азии. Нам удалось освоить выпуск этих ингредиентов, что стало конкурентным преимуществом. Мы проектируем, производим сырье и конечную деталь», — рассказывает директор «Татнефть-Пресскомпозита».

Налажен и выпуск упомянутых ранее пултрузионных изделий, например кабельных лотков и строительных профилей. Их отличительные особенности — это устойчивость к коррозии и агрессивным погодным условиям, а также в 2–3 раза более быстрый монтаж в сравнении с металлическими аналогами. Кроме того, такие изделия легкие, долговечные, не интересуют «охотников за металлом» и не нуждаются в покраске в течение всего срока эксплуатации, цвет задается в массе.

Благодаря своим характеристикам кабельные лотки от «Татнефть-Пресскомпозита» были применены в строительстве Крымского моста.

На линиях в качестве сырья широко применяются льняная мука и натуральные растительные волокна. Это не только придает продукции эстетичный вид, но и улучшает ее характеристики

На линиях в качестве сырья широко применяются льняная мука и натуральные растительные волокна. Это не только придает продукции эстетичный вид, но и улучшает ее характеристики

Льняные волокна и осознанный подход

Композитные материалы на основе льняных волокон получают все большее распространение в мире благодаря своей экологичности, легкости и возобновляемости. Уникальное для России производство с применением натуральных волокон запущено на «Татнефть-Пресскомпозите».

Компания «Татнефть» стремится к снижению негативного воздействия на окружающую среду. В первую очередь это достигается за счет работы с возобновляемыми ресурсами. На линиях в качестве сырья широко применяются льняная мука и натуральные растительные волокна. Это не только придает продукции эстетичный вид, но и улучшает ее характеристики.

Низкая плотность материала позволяет снизить общий вес изделия, которое способно выдерживать высокие нагрузки без деформации или разрушения. В Европе композиты с добавлением льна используются при создании болидов для автоспорта.

Кроме «зеленого» направления, «Татнефть-Пресскомпозит» уделяет внимание и социальной ответственности. На предприятии конкурентные заработные платы, действуют высокие стандарты безопасности и организована подготовка профессиональных кадров. «Мы работаем с ведущими вузами Татарстана. Что важно, проходя оплачиваемую стажировку у нас, студент выполняет не формальные операционные задания, а получает опыт, практические знания и реальную, востребованную профессию конструктора или технолога», — отмечает Азат Губайдуллин.

* В соответствии с исследованием рынка стеклопластиковых КС, подготовленным ООО «Маркетинговое агентство МаксиОма», 2023 год.