«Казалось бы, глупость — и сейчас точно открывать ничего не нужно», — вспоминает апрель 2022 года директор «Титан-Инжиниринг Комплект» Ленар Габдуллин, когда начал путь в собственном производственном бизнесе. «Разгонной полосой» стали 12 лет работы в концерне «Данфосс», управленческий опыт в частной компании, личные гарантии и ставка на качественные бренды, которые до санкций оставались в тени европейских. Сейчас «ТИ Комплект» производит в Кощаково блочные тепловые пункты и узлы смешения для вентсистем, а также поставляет установки пожаротушения, насосное оборудование в том числе на объекты «Росатома» и «Ростеха», в аэропорты и нефтяные компании. Подробности — в интервью.

Ленар Габдуллин: «Мы отвечаем своим именем за работоспособность изделия!»

Ленар Габдуллин: «Мы отвечаем своим именем за работоспособность изделия!»

Краткая предыстория

Три года в этом году исполнилось казанской компании «Титан-Инжиниринг Комплект», которая производит и поставляет инженерное оборудование для систем отопления, вентиляции и водоснабжения в Татарстане и за пределы региона. Фирму в апреле 2022 года основал Ленар Габдуллин, до этого проработавший 12 лет в концерне «Данфосс». К собственному производственному бизнесу он пришел не сразу, а через трехлетнюю ступеньку управляющего частной компанией в той же сфере. Набравшись опыта и знаний, Габдуллин открывает собственный бизнес в апреле 2022 года.

Что тогда творилось? Начало специальной военной операции, бегство иностранных компаний из России, валютные скачки. Рискованное время для производственного бизнеса, связанного с импортным оборудованием. Но для «ТИ Комплект» те события стали отправной точкой.

«Казалось бы, глупость — и сейчас точно открывать ничего не нужно, — с улыбкой вспоминает тот момент Габдуллин. — Но в голове стоял вопрос: если не сейчас, то когда? Было не то чтобы страшно, было много неизвестных, никто не понимал, что будет завтра. В то же время у меня было понимание того, как строить, что делать и в каком направлении двигаться».

На старте коллектив молодой компании насчитывал 5 человек, под производство арендовали помещения в черте города, появились первые заказы.

«Каждый объект индивидуален, поэтому наши проектировщики решают массу сложных задач, начиная с размещения конструкции. Например, под тепловой пункт помещение выделяют по остаточному принципу»

«Каждый объект индивидуален, поэтому наши проектировщики решают массу сложных задач, начиная с размещения конструкции. Например, под тепловой пункт помещение выделяют по остаточному принципу»

«Результат ожидали увидеть чуть позже, но получилось раньше»

— Ленар Махмутович, вернемся в апрель 2022 года. Первые заказы в работе. Насколько напряженная была работа в тот момент?

— Предыдущий опыт работы в частной компании позволил спокойно пережить этот момент, ведь там я был «и швец, и жнец, и на дуде игрец». Набор людей, расчеты, общение с клиентами, запуск и контроль производства — всем этим занимался я, поэтому тогда пошаливали нервишки. В 2022 году я уже понимал, сколько времени уйдет на отладку процессов. Делал что должно и уповал на Всевышнего.

К осени 2022 года наладили продажи, производственные процессы и вышли на самоокупаемость. Такой результат ожидали увидеть чуть позже, но получилось раньше.

— Что сыграло решающую роль?

— Личные гарантии помогли нарастить опыт и клиентскую базу. Еще в «Данфоссе» я общался с проектными и подрядными организациями, с инженерными, управляющими компаниями. Поэтому многие знали меня, команду и понимали: сделают как надо.

— С чем компания пришла на рынок?

— Изделия два: это блочные тепловые пункты (БТП) и узлы смешения для вентиляционных систем. Компания производит их как по готовым проектам, так и разрабатывает с нуля для заказчика.

Также продаем насосное, теплообменное оборудование, его комплектующие для коммунального сегмента и промышленности. К нам обращаются как генподрядчики, так и предприятия. Среди клиентов, например, Казанский пороховой завод.

Тепловой пункт — комплекс оборудования, обеспечивающий присоединение здания к тепловой сети. Обеспечивает учет расхода тепловой энергии, управляет режимами теплопотребления и распределяет теплоноситель от котельной или ТЭЦ внутри объекта.

В зависимости от температуры наружного воздуха давление и температура теплоносителя в системах отопления здания автоматически корректируются. Например, при -15 на улице в теплосетях циркулирует теплоноситель с температурой до +105 градусов, но в батареях он будет не горячее +71 градуса.

Тепловой пункт может по отдельности либо в комплексе обеспечивать работу отопления, горячего водоснабжения и вентиляции. Монтаж тепловых пунктов может быть индивидуальным — когда система собирается из комплектующих непосредственно на объекте; либо блочным — в готовом виде, когда достаточно лишь подключить и настроить БТП. По второй схеме работает компания «Титан инжиниринг комплект».

Узел смешения для вентиляционных систем регулирует температуру поступающего воздуха в помещение. Вентсистема забирает воздух с улицы, и в холодное время года его необходимо подогреть. Например, с минус 15 до плюс 23 градусов. Узел смешения регулирует мощность нагревателей в системах вентиляции, экономит расход теплоносителя в автоматическом режиме.

— Каким был стартовый капитал?

— В силу вероубеждения и тогда, и сегодня компания развивается только на собственные средства, не прибегая к заемным. Вложения с 2022 года оцениваются в десятки миллионов рублей. Исламским банкингом тоже не пользуюсь, потому что финансовые продукты по шариату не всегда соответствуют нормам ислама, особенно после ухода человека из этого мира, в чем пришлось недавно убедиться.

О преимуществах блочных тепловых пунктов, узлов смешения вентсистем

— Остановимся подробнее на производстве. Чем интересны БТП в сравнении с классическими индивидуальными тепловыми пунктами?

— Блочный тепловой пункт — изделие заводской готовности, за которое от и до отвечает производитель в рамках гарантии. В случае с ИТП проект готовит одна инстанция, компоненты закупают у второй, монтирует третья. В итоге непонятно, с кого спросить за результат. Регулярно случается так, что сварщик сварил по своему разумению, а в итоге конструкция не влезла в помещение. С готовым БТП от производителя таких проблем не будет благодаря BIM-моделированию и 3D-проектированию.

Наши БТП собраны, покрашены, сварены в заводских условиях. Гарантия выдается на все изделие. Как производитель ответственны за правильность подбора компонентов, отвечаем своим именем за работоспособность изделия.

— Как применяются узлы смешения вашего производства?

— В вентиляционных установках преимущественно административных объектов: школ, больниц, торговых центров, театров.

Мы изготавливаем обвязки смесительных узлов — это та часть, которая подключает вентустановки к тепловым сетям или тепловым пунктам. В наших используется удобное, но почему-то не очень распространенное решение — комбинированные регулирующие клапаны. Не повышая себестоимость изделия, они позволяют буквально в течение суток наладить работу всей системы, тогда как на классических схемах ее могут налаживать годами.

«На мозговой штурм может уйти неделя!»

— К вам обратился подрядчик или его нашел менеджер по продажам. Как дальше строится работа?

— Делаем бесплатный проект в течение одного-двух дней. Техническую часть передаем в проектную организацию, а параллельно формируем коммерческое предложение.

От проекта до стройки может быть неделя, а могут быть и год, два. В год готовим 400–500 проектов, а реализуем 30–40! И это нормально для стройки. Для нас это работа на перспективу, но мы делаем это с надеждой, что проект доверят в итоге именно нашей компании. И часто эти надежды оправдываются.

— Вспомните какой-то сложный объект?

— Каждый объект индивидуален, поэтому наши проектировщики решают массу сложных задач, начиная с размещения конструкции. Например, под тепловой пункт помещение выделяют по остаточному принципу.

И тут начинается самое интересное — поиски места для блоков в 3D-визуализации. Из 17 помещаются 14, находим место для одного, потом второго, остается один. А давайте развернем и на потолок? Получилось! На мозговой штурм может уйти неделя! Такие объекты были и научили тому, что нет ничего невозможного. И так практически везде.

— Почему так?

— Сначала делают архитектурный проект, планировку и только потом передают инженерам в отдел отопления, вентиляции и кондиционирования. Корректировать проект? Долго, сложно, требуются повторные согласования через заказчика, для которого каждый квадратный метр на вес золота.

«Всего в 2024-м заключили договоры поставки и производства оборудования на общую сумму более 350 миллионов рублей»

«Всего в 2024-м заключили договоры поставки и производства оборудования на общую сумму более 350 миллионов рублей»

Контракты на 350 миллионов и продукция в знаковых объектах РТ и аэропорту Новосибирска

— Если говорить о торговом направлении, то как выбирали пул брендов?

— Когда в 2022-м топовые европейские игроки покинули Россию, все пытались срочно найти замену. Мы же изначально сформировали пул качественных, не только китайских брендов, которые и раньше были представлены в России, просто находились в тени европейских.

Среди наших партнеров отмечу CNP, Aikon, а также белорусского производителя теплового оборудования «Вогез».

— Какие объекты комплектовали своими инженерными системами?

— Произвели порядка 35 узлов смешения для ИТ-парка имени Башира Рамеева. К саммиту БРИКС — сотню узлов смешения в гостиницы у моста «Миллениум». И еще один «миллениум» — это Millenium Clinic.

БТП поставляли на футбольные манежи и манежи для настольного тенниса в Казани на Танковой и на Чуйкова, в Агрызе, Бавлах и других городах РТ.

Есть и объекты за пределами Татарстана: лаборатории по нефтедобыче на Дальнем Востоке, объекты «Росатома» и «Ростеха», авиации. Участвовали в восстановлении новых территорий — университетов, санаториев, больниц. Сейчас работаем над проектом теплового оборудования для аэропорта Новосибирск – Толмачево.

Всего в 2024-м заключили договоры поставки и производства оборудования на общую сумму более 350 миллионов рублей.

— Какую отметите специфику сферы строительства Татарстана и других регионов?

— Так сложилось, что в республике, как правило, к концу года все должно быть сдано, поэтому до 30 декабря нужно завершить кучу заказов, стреляет все что должно и не должно. В других регионах такого нет. В Татарстане же подрядчики в первые два месяца года в отпуске, все разъезжаются, не с кем даже решать вопросы (смеется).

«Инжиниринг сложных, больших систем и стал моим любимым делом, которое впоследствии переросло в собственный бизнес»

«Инжиниринг сложных, больших систем и стал моим любимым делом, которое впоследствии переросло в собственный бизнес»

Путь на стройку и в инжиниринг сложных систем

— Когда впервые попали на стройку?

— Отец работал на стройке жестянщиком, был предпринимателем, в 1990-е занимался стройкой и отделкой коттеджей. Так я в 9 лет впервые поработал на стройке коттеджа в Константиновке. Предложил покрыть лаком дорогущие двери, отделанные дубовым шпоном. Покрыл неплохо, только вот капли лака попали на окрашенный пол (смеется). Дверь нормальная, а пол пришлось исправлять. Таким был первый опыт. В 17 лет освоил монтаж фальцевой кровли, появилась своя бригада из людей, работавших на отца.

— На каких объектах работали?

— Из памятных — Центробанк на ул. Баумана, здания исполкома города на улицах Кремлевской, Миславского. К 1000-летию Казани ремонтировали здание Казанской ратуши, работали там с медью. А в прошлом году во время капремонта Ратуши к саммиту БРИКС наша компания поставляла туда уже блочный тепловой пункт. Для меня это был очень символичный момент. К слову, медная отделка так и стоит, в прошлом году ее только помыли кислотой.

Работал, учился в Казанском государственном энергетическом университете и на 2-м курсе магистратуры устроился в российское представительство международного концерна «Данфосс» в Поволжье. В определенный момент решил в рамках компании развивать направление по продвижению БТП в нашем регионе. Так инжиниринг сложных, больших систем и стал моим любимым делом, которое впоследствии переросло в собственный бизнес.

— Вы 12 лет проработали в «Данфосс». Что скажете об управленческой модели компании?

— Эта модель была европейской, но в нашем случае с татарским уклоном. В большей степени это было связано с людьми, которые там работали, руководителем Юрием Александровичем Корниловым. Мудрость руководителя вместе с горизонтальной схемой управления европейской компании дает эффект. Эта модель органично перешла и в нашу компанию.

«В штате 13 человек, еще около 15 работают вне штата. Это, например, создатели 3D-моделей и другие участники проектных работ»

«В штате 13 человек, еще около 15 работают вне штата. Это, например, создатели 3D-моделей и другие участники проектных работ»

«Весна была тихой, но рынок проснулся»

— Как обстоят дела на рынке с начала года?

— Весна была очень тихой, но рынок проснулся. К середине июня в работе уже пять блоков. Присутствует сезонность, в высокий сезон работаем в 2–3 смены.

Продать установку достаточно сложно, но в низкий сезон с недозагруженным производством помогает накопленный в конце года «жирок» и направление дистрибуции, которое приносит определенный доход.

— Как вы оцениваете конкуренцию на рынке производителей оборудования в вашей сфере?

— Рынок небольшой, но достаточно конкурентный. Тех, кто проектирует, закупает, производит оборудование, по республике 200–300 человек. Ошибешься во взаимодействии с одним человеком — об этом узнает весь рынок. В Татарстане представлены три федеральных игрока и 4–5 региональных. Гораздо выше концентрация региональных производственников, например, на юге — в Ростове-на-Дону, Краснодаре.

— Планируете выходить в другие регионы?

— Копим силы! Пока это единичные поставки, но в планах стать ближе к потребителю с производством, сокращать логистическое плечо, а значит, уменьшить стоимость, сроки поставки.

— Как дела с кадрами в вашем бизнесе?

— Специалистов не хватает — и не потому, что все заняты. Дело скорее в том, что с некоторыми нам не по пути. Не все готовы учиться, кто-то привык работать определенным образом и не готов перестраиваться под другое видение.

Часть сотрудников приходят к нам студентами, и не успеваешь заметить, как они становятся специалистами высочайшего класса. Им не мешает ни багаж, ни эго — они впитывают все знания как губка.

— Начинали с 5 сотрудников, а сколько сегодня?

— В штате 13 человек, еще около 15 работают вне штата. Это, например, создатели 3D-моделей и другие участники проектных работ.

«Удобно, что нам не надо ждать всех комплектующих. Различные габаритные вставки — имитаторы насоса, клапана, теплообменника — позволяют «начерно» собрать пункт и начать сварочные и покрасочные работы, оптимизируя сроки»

«Удобно, что нам не надо ждать всех комплектующих. Различные габаритные вставки — имитаторы насоса, клапана, теплообменника — позволяют «начерно» собрать пункт и начать сварочные и покрасочные работы, оптимизируя сроки»

Про мощность производства, планы развития и собственную «Академию ТИ»

— Сколько занимает производство одного БТП?

— Срок поставки в среднем 6−8 недель, можем произвести тепловое оборудование на 3−4 объекта в месяц. Некоторое время уходит на закупку комплектующих, порядка двух недель — на конструкторскую документацию. Затем начинается производство — нарезка, сварка, покраска, упаковка.

Удобно, что нам не надо ждать всех комплектующих. Различные габаритные вставки — имитаторы насоса, клапана, теплообменника — позволяют «начерно» собрать пункт и начать сварочные и покрасочные работы, оптимизируя сроки.

— Как выбирали промплощадку?

— Сначала производство было в черте города, теперь арендуем площади промпарка «Полимэкс-Развитие» в Кощаково. Понравилась транспортная доступность, а их внутренние стандарты подтолкнули реализовать те процессы по охране труда, которые мы и так давно хотели внедрить.

— Какие ближайшие планы по развитию?

— В этом году хотим усилить отдел продаж. Надеюсь, потенциально это освободит ресурсы для развития нашего обучающего проекта «Академия ТИ». Моя бабушка и мама — учителя: видимо, это стремление передавать знания досталось и мне.

Сейчас «Академия» работает точечно: встречаемся с коллегами по отрасли в проектных институтах и приглашаем их на семинары. Хочется расширить формат — например, записывать короткие видеоуроки. Скажем, по нормативной документации есть много разночтений, в которых мы разбираемся вместе с коллегами-проектировщиками — и можем передавать этот опыт другим.

«Я занимаюсь своим любимым делом. Да, моя профессия максимально не творческая, но я нахожу в ней творческое начало»

«Я занимаюсь своим любимым делом. Да, моя профессия максимально не творческая, но я нахожу в ней творческое начало»

«В работе меня вдохновляет то, что я ни дня не проработал»

— Что вас вдохновляет в работе?

— Как бы банально ни прозвучало, в работе меня вдохновляет то, что я ни дня не проработал, пусть иногда и не сплю (смеется). Я занимаюсь своим любимым делом. Художника ведь тоже никто не заставляет писать картину — и неважно, купят ее или нет. Да, моя профессия максимально не творческая, но я нахожу в ней творческое начало.

— Вы упомянули, что от семьи вам досталась преподавательская жилка. А с точки зрения инженерной стези семья на вас как-нибудь повлияла?

— Конечно, отца нет уже два года, но требовательность к качеству работы, которую он мне привил, до сих пор со мной.

— Как бы вы описали свой подход к руководству?

— Мой управленческий стиль, наверное, кто-то может посчитать странным: я никогда не даю прямых поручений, а стараюсь сделать так, чтобы человек сам дошел до решения. Если дать прямое указание, у сотрудника может появиться внутреннее сопротивление. А вот если он придет к той же идее самостоятельно, то и воплощать ее будет с удовольствием. Сотрудникам со мной иногда немножко сложно, но точно не скучно.

— Остается ли у вас время на хобби наряду с работой?

— Бывают сезонные хобби, одно время я катался на горных лыжах. Сейчас работа занимает бо́льшую часть времени, поэтому все свободные минуты стараюсь проводить с семьей.

Конечно, я не работаю круглыми сутками, это неправильно. После трудового дня нужно дать мозгу передохнуть, сменить обстановку, да хоть поехать на дачу и что-то вскопать.

— Наш традиционный вопрос в финале рубрики — каковы ваши три секрета успешного бизнеса?

— Первый — это терпение. Для меня это значит уметь с достоинством и благодарностью принимать любые испытания. Я уверен, что нет безвыходных ситуаций, они обязательно разрешатся в мою пользу. Ты можешь решить, что с тобой случилась беда, а окажется, что Всевышний тебя уберег от чего-то более серьезного.

Второй — это команда, которая умнее тебя. Есть полно компетенций, которых нет лично у меня, но ими обладают члены моей команды. Это освобождает мои ресурсы на то, чем я умею и люблю заниматься, а в компании складывается гармоничная химия.

Третий секрет — это, наверное, поддержка семьи. Важно, чтобы тебя ждали дома.

ООО «Титан-Инжиниринг Комплект»

Адрес: Казань, ул. Седова, 2, офис 316

Сайт: ti-e.ru

Тел.: +7 (843) 216-55-98

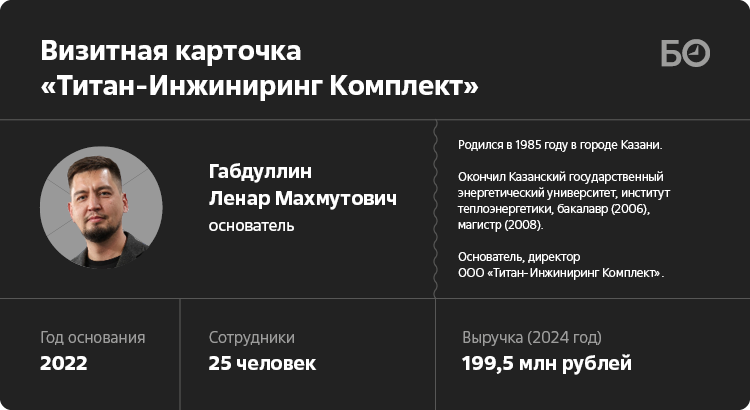

Визитная карточка компании

ООО «Титан-Инжиниринг Комплект»

Производство блочных тепловых пунктов (БТП), узлов смешения для вентиляционных установок, продажа насосного, теплообменного оборудования и его комплектующих.

Выручка за 2024 год — 199,5 млн рублей.

Число сотрудников — 25.

Год основания — 2022.

Габдуллин Ленар Махмутович — основатель ООО «Титан-Инжиниринг Комплект». Родился в Казани в 1985 году.

Образование:

2002–2006 — Казанский государственный энергетический университет, институт теплоэнергетики, бакалавр.

2006–2008 — Казанский государственный энергетический университет, институт теплоэнергетики, магистр.

2008–2019 — российское представительство международного концерна производителя энергосберегающего оборудования ООО «Данфосс» — инженер по работе с проектными организациями, инженер по работе с инженерными компаниями.

2019–2022 — предприниматель, управляющий компанией ООО «ПКФ „Гольфстрим“».

С 2022 года — директор ООО «Титан-Инжиниринг Комплект».

Комментарии 2

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.