Завод механических трансмиссий (входит в группу КОМ) — одна из старейших частных компаний Набережных Челнов: сегодня ей исполняется 35 лет. Начав с разработки и выпуска достаточно простых агрегатов, ЗМТ дошел до серийных раздаточных коробок, автоматических коробок передач, а также штурмующих Арктику вездеходов. О том, как сделать новый агрегат трансмиссии за 4 месяца, можно ли обходиться без кредитов и стоит ли пользоваться чужим опытом, рассказывают руководители группы КОМ: генеральный директор Роман Маньковский и исполнительный директор ЗМТ Александр Фадеев.

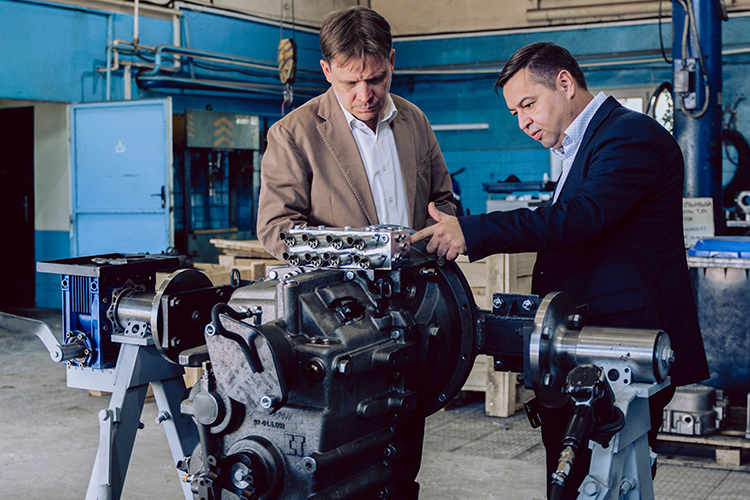

Маньковский Р.В. (генеральный директор группы КОМ) и Фадеев А.С. (исполнительный директор ЗМТ) возле гидромеханической коробки передач — проекта импортозамещения агрегатов для спецтехники

Маньковский Р.В. (генеральный директор группы КОМ) и Фадеев А.С. (исполнительный директор ЗМТ) возле гидромеханической коробки передач — проекта импортозамещения агрегатов для спецтехники

От цехов с дырявыми крышами до сотен заказчиков со всей России

— Роман Васильевич, Александр Сергеевич, вашей компании 35 лет. 1990 год — тяжелейшее время для страны. Как рискнули начать?

Р. М.: В конце 80-х отец (Василий Владимирович Маньковский — основатель компании «КОМ » — прим. авт.) работал на КАМАЗе. К нему стекались запросы заводов спецтехники со всего советского блока стран на коробки отбора мощности, а в Челнах их не выпускали, и он ездил по профильным предприятиям страны просил сделать. Никто не хотел. Поэтому в 1990 году отец занял у родственников денег, заказал на КАМАЗе литейную оснастку, корпуса коробок, шестеренки, валы и прочее. Собрали, отгрузили, получили оплату и завертелось.

Собственные площади появились только в 2000 году: купили заброшенный автобусный парк — без стекол в окнах, с дырявыми крышами. Выгородили целлофаном углы и начали работать. Постепенно привели базу в порядок, в 2010 году начали покупать современные станки.

— Наименований продукции у вас немало. Какую считать главной?

Р. М.: Наша традиционная продукция — коробки отбора мощности. Они нужны для адаптации шасси серийного автомобиля под установку специальной надстройки — автокрана, бетономешалки, пожарного оборудования и так далее. И, хотя рынок тянет нас в другие сегменты, мы не хотим оставлять родную для нас тему — планируем делать КОМ и дальше. Если же судить по объемам продаж, сейчас основная продукция — раздаточные коробки для тяжелых автомобилей.

А. Ф.: Кроме того, мы делаем широкую гамму специальных редукторов, ведущие мосты, колесные редукторы. Большое направление — коробки передач для спецтехники. Последняя наша разработка — автоматическая гидромеханическая коробка передач для экскаваторов-погрузчиков. Всего у нас в активе порядка 400 моделей и модификаций различных агрегатов.

— Какая у вас серийность?

Р. М.: Мы традиционно работаем в небольших сериях — 10–100 штук в год. Есть серия до 1 тысячи штук, но это один продукт.

— То есть 10–100 штук по нескольким позициям достаточно для того, чтобы предприятие себя нормально чувствовало…

Р. М.: Верно, только в текущем плане производства у нас позиций не несколько, а несколько десятков, а всего, как уже отметил Александр, в активе у нас около 400 наименований. Чтобы дать представление о нашей востребованности: за последние 12 месяцев у нас было порядка 500 заказчиков из России и ближнего зарубежья. Объем работы огромный. К тому же компаний-разработчиков в нашей области немного.

— Китайцы делают все на свете, причем дешево. Неужели они ничего подобного не выпускают?

А. Ф.: Возможно, и выпускают, но наши объемы им неинтересны. Это же большая работа — найти клиента, провести с ним определенную работу. Нам это намного легче, учитывая многолетние контакты. И потом, есть вопрос адаптации под нашу технику.

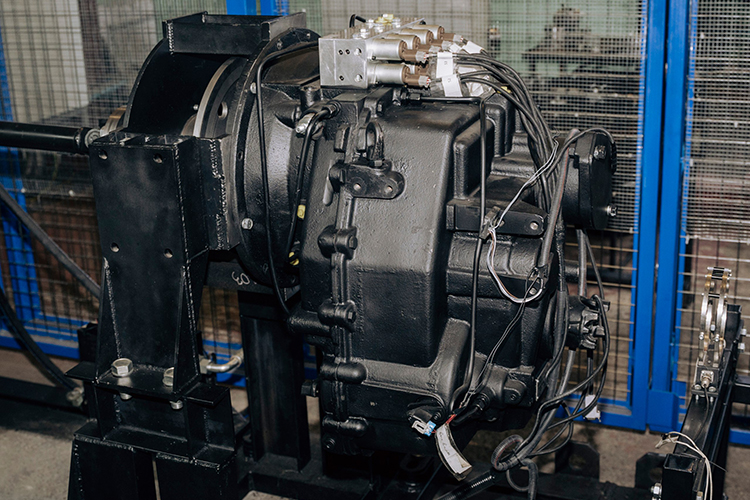

Гидромеханическая коробка передач — передовой проект группы КОМ по импортозамещению. Предназначена для использования в строительной, сельскохозяйственной и коммунальной технике, включая экскаваторы-погрузчики

Гидромеханическая коробка передач — передовой проект группы КОМ по импортозамещению. Предназначена для использования в строительной, сельскохозяйственной и коммунальной технике, включая экскаваторы-погрузчики

Предприятие полного цикла

— Какие станки используете?

Р. М.: Когда-то, желая поддержать российского производителя, купили два отечественных. Один более-менее держится, а второй — самый хлопотный в нашем парке. Как ни печально это говорить, но российский станок — это рулетка. Сейчас выбираем поставщиков в Китае, заключаем прямые контракты. За последние годы китайские производители существенно выросли.

— Многие жалуются на то, что в России трудно найти качественное литейное производство. У вас есть такая проблема?

Р. М.: По этой причине мы сделали свою литейку, и у нас нет вопросов ни по качеству, ни по срокам.

А. Ф.: Хотя ЗМТ — небольшое предприятие, но полного цикла: разрабатываем изделия, пишем технологии, изготавливаем модельную оснастку, льем, проводим термическую и механическую обработку любой сложности, собираем, испытываем. Отсюда наши ключевые преимущества — качество и минимальные сроки. У больших компаний зачастую иначе, там у людей другая мотивация.

— Как у вас с кадрами?

Р. М.: Молодежь предпочитаем брать из колледжей, но, если у человека есть настоящий интерес, обучаем сами, с нуля. Инженерный состав почти весь — из КАМПИ (сейчас — филиал КФУ), большинство пришло сразу после вуза.

А. Ф.: Я сам дипломные работы просматривал и выбирал. Мне вообще повезло: я учился в КАМПИ, когда преподаватели были из педагогов советского времени. Потом началась коммерциализация, преподавательский состав поменялся. Уровень подготовки снизился, и сейчас в Закамье с прежним КАМПИ сравнить, увы, нечего. Два года назад директором челнинского филиала КФУ назначили руководителя из МГТУ имени Баумана Георгия Котиева — высококлассного ученого и прекрасного организатора. Была надежда, что он сможет перезапустить подготовку специалистов, но 16 августа его не стало.

— Сколько человек у вас работает?

Р. М.: 350, из них 200 рабочих, 100 — инженерно-технических работников, 50 — администрация. Средняя зарплата — 97 тысяч рублей. У рабочих средняя — 110 тысяч. За последние годы зарплаты заметно выросли.

Вездеход «РУСАК» 3993 8×8 — флагман внедорожной техники для Крайнего Севера

Вездеход «РУСАК» 3993 8×8 — флагман внедорожной техники для Крайнего Севера

Челнинские «РУСАКи» штурмуют бездорожье

— ЗМТ выпускает не только агрегаты, но и вездеходы. Как пришли к этому направлению?

А. Ф.: В эту сферу мы зашли в начале нулевых. Вездеходная тема для России была в новинку, агрегаты использовали в основном серийные — вазовские, газовские, уазовские, но быстро пришло понимание: чтобы машина была эффективной, надо разрабатывать оригинальные. Один производитель не нашел ничего лучше, как обратиться в один из вузов. Там ему нарисовали красивую раздатку. Он начал по всей стране искать, кто ее сделает. Заехал к нам. Мы посмотрели: «Работать не будет, но, если вот это и это поменять, готовы изготовить». Не поверил и поехал дальше с кем-то встречаться, но все отказались. На обратном пути опять к нам заезжает: «Выбора нет, согласен». Поменяли конструкцию, изготовили, и раздатка заработала. Потом было еще несколько небольших заказов агрегатов для вездеходов. Между тем у Василия Владимировича давно была мысль создать оригинальное транспортное средство и вездеход как раз вписывался в его концепцию. Так и родился РУСАК.

— Как идут продажи?

Р. М.: Можно твердо сказать, что идут. Поскольку все делали правильно и качественно, вездеход получился недешевым. Сейчас этап входа на рынок можно считать пройденным, по итогам эксплуатации первых машин разрабатываем следующее поколение РУСАК, которые будут лучше и дешевле предыдущих.

А. Ф.: Машины эксплуатируются в основном на Крайнем Севере и Дальнем Востоке. За пять лет на нашем счету больше десятка экспедиций и пробегов. В этом году РУСАК участвовал в очередной экспедиции МЧС в Арктику. С точки зрения надежности машина получилась отличная — замечаний на порядок меньше, чем у конкурентов.

— Какие модели выпускаете?

Р. М.: Основная модель — четырехосник, 8 на 8. Модификации могут быть разными: полностью пассажирская, грузовая, можем манипулятор поставить.

А. Ф.: В прошлом году показали демонстратор технологий 10 на 10 на водороде и электрическом приводе. Его сделали по заказу МФТИ — Московского физическо-технического института.

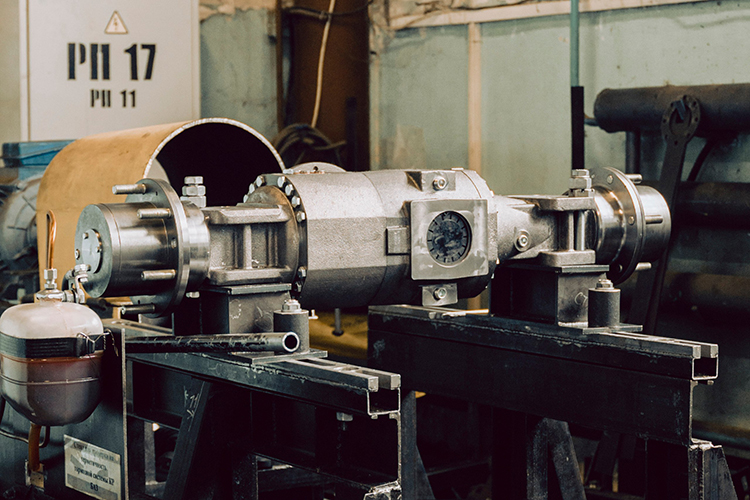

Один из перспективных проектов импортозамещения — серия мостов для вакуумных подметальных машин. На снимке — модель СТ0510

Один из перспективных проектов импортозамещения — серия мостов для вакуумных подметальных машин. На снимке — модель СТ0510

В чем преимущества небольших компаний

— Конструируя, на какие образцы ориентируетесь?

А. Ф.: Изначально идеи генерировал Василий Владимирович. В начале 2000-х благодаря его контактам начали сотрудничать с НАМИ (Центральный научно-исследовательский автомобильный и автомоторный институт — прим. авт.), причем с работниками еще советской инженерной школы, то есть получили серьезные знания, поэтому и вышеупомянутую автоматическую коробку передач для экскаваторов-погрузчиков разработали и довели до опытных образцов всего за 7,5 месяца. В прошлом году закончили испытания, недавно подписали контракт на 200 агрегатов.

Р. М.: Конечно, смотрим на мировые аналоги. А как иначе? Да, мы можем сделать агрегат с нуля, но придется проходить весь путь проб и ошибок — 5–10 лет, а между тем, например, надо за год выпустить аналог итальянской коробки, которая ставится почти на все экскаваторы-погрузчики мира, и таких ресурсов, как у итальянцев, у нас нет. Мы это сделали. Изучение чужого опыта — абсолютно нормальный путь. Подсматривают все — и японцы, и американцы: здравый смысл для всех одинаков.

— И что, ваша коробка не уступает итальянской?

А. Ф.: Не уступает, иначе с нами не подписали бы контракт. И мосты, которые мы сегодня выпускаем, не уступают австрийским и итальянским аналогам. Мы их разработали и изготовили за четыре месяца. Они предназначены для малогабаритных подметально-уборочных машин. Один из проектов — для электрических машин, они уже по тротуарам в Москве ездят.

— Итальянское и ваше по цене как соотносятся?

А. Ф.: Конечно, наше дороже — рынок ведь значительно меньше. О близости по цене можно было бы говорить, если бы был заказ на несколько тысяч агрегатов.

— Были ли в вашей практике особенные, выбивающиеся из общего ряда заказы?

А. Ф.: Был такой, от «Ростсельмаша», на производство опытных редукторов для комбайнов последнего поколения. Сроки поджимали, и мы пять разных редукторов, фактически всю трансмиссию комбайна, изготовили за 4,5 месяца.

— Импортные комплектующие используете?

А. Ф.: Есть ряд позиций, по которым в России нет качественного производства, в первую очередь это подшипники и резиновые уплотнения.

— Санкции сказались на работе завода?

А. Ф.: Только на начальном этапе — у нас были европейские поставщики, но мы за год решили все вопросы.

Литейное производство — основа технологического суверенитета группы КОМ

Литейное производство — основа технологического суверенитета группы КОМ

От какой господдержки опускаются руки

— То, что вы участвуете в импортозамещении, где-то наверху идет вам в зачет?

Р. М.: Смотрите, государство поддерживает, например, отечественных производителей дорожно-строительной техники, начисляет баллы за использование российских агрегатов, но проблема в том, что отечественных агрегатов почти нет. То есть поддержка предусмотрена, а собирать не из чего. Заводы спецтехники очень неохотно транслируют поддержку государства на своих поставщиков.

А. Ф.: А для разработчиков и производителей агрегатов поддержки нет. До последнего времени нас вообще за людей не считали, диалог начался только сейчас. Но всякие нереалистичные требования так и не исчезли. Например, завтра у вас цена должна быть, как в Китае. Или дают субсидию с условием, что ты должен за два года на каждый взятый рубль продать продукции на 4 рубля. А продажа — сделка двух сторон, клиент погружен в собственные экономические расчеты и выборку продукции гарантирует очень неохотно. На производителей агрегатов вешают несоразмерные риски. Например, завод-заказчик завтра перепрофилируется или закроется, и я эту продукцию уже никому не продам. И все: для этого завода никакого наказания, а я, потративший деньги, силы, время, кругом виновен перед государством.

Р. М.: Пользоваться господдержкой очень рискованно, если не умеешь мастерски работать с документами. И приходится в итоге выбирать: или с документами учиться работать и создавать соответствующий штат сотрудников, который будет заниматься отчетами, или делать больше и качественнее агрегаты. Мы выбираем второе.

А. Ф.: Почти вся наша продукция последних трех лет — только на инициативных началах. Клиент просит помочь, и мы вкладываем свои деньги.

— С какими показателями завершили 2024 год?

Р. М.: Скажем так: налогов во все бюджеты заплатили около 300 миллионов рублей. В 2025-м планируем прибавить на 30 процентов. Такой рост идет уже не первый год: увеличиваем мощности, повышаем производительность, применяем новые материалы, улучшаем технологии.

— Какое время в истории компании было самым сложным?

Р. М.: 2020 год. Началось с пандемии и локдауна, но это был классический финансовый кризис, которых к тому времени страна и мы вместе с ней пережили уже не один — мы знали, что делать. Однако одновременно началось погашение займа ФРП — за год мы должны были вернуть 150 миллионов, это на порядок усложнило ситуацию. И, кроме всего этого, умер Василий Владимирович, что по нам сильно ударило морально… Но начали интенсивнее работать с заказчиками и выправили ситуацию.

— А сегодня кредиты берете?

Р. М.: Стараемся обходиться без них — лучше год-другой подождем, заработаем денег для запуска очередного проекта. Но если здесь и сейчас появится перспективное направление, конечно, никаких табу на этот счет нет. Наш принцип — здравомыслие в любой ситуации.

- Тел.: 8 (800) 222-59-35

- E-mail: tdkom@komgroup.ru

- Сайт: zmtrus.ru